مراحل تولید لاستیک خودرو یکی از موضوعات پر اهمیت در صنعت خودروسازی است که توجه بسیاری از علاقهمندان و متخصصان این حوزه را به خود جلب کرده است. لاستیکها نقش حیاتی در ایمنی، عملکرد و دوام خودرو دارند و فرایند تولید آنها از پیچیدگیهای بسیاری برخوردار است. در این مقاله به بررسی جامع و کامل مراحل تولید لاستیک خودرو میپردازیم. این مقاله شامل سرتیترهای مهم و پرسرچ خواهد بود تا مخاطبان بهراحتی اطلاعات مورد نیاز خود را بیابند.

تاریخچه لاستیک و تایر

در گذشته، لاستیکهای ابتدایی تنها به شکل نوارهای چرمی یا مواد مشابه دور چرخهای کالسکهها به کار میرفتند. اما در سال ۱۸۴۵، توماس هانکوک و چارلز گودیر با افزودن گوگرد به لاستیک طبیعی، لاستیکهای ولکانیزهای را کشف کردند که مقاومت مکانیکی بالاتری داشتند و تحت حرارت بیشتر چسبندگی ایجاد میکردند. اولین تایر پنوماتیک (بادشونده) توسط جان بوید دانلوپ ساخته شد، که با محبوس کردن هوا در لاستیک، ضربات جاده را کاهش میداد.

آندره میشلن و برادرش با طراحی تایرهای پنوماتیک، گام بزرگی در این صنعت برداشتند. همچنین در سال ۱۹۴۶، میشلن نخستین تایر رادیال را تولید کرد که نسبت به تایرهای بایاس ایمنی و راحتی بیشتری داشت.

معرفی ساختار تایر خودرو

یک تایر شامل چند بخش اصلی است که هرکدام نقش ویژهای در عملکرد آن دارند:

- اینر لاینر (Inner-liner): لایه داخلی تایر که وظیفه حفظ هوا درون لاستیک را برعهده دارد.

- ساید وال (Side-wall): دیواره کناری تایر که بخش “بید” را به لایههای بالایی متصل میکند و انعطافپذیری لاستیک را تأمین میکند.

- بید (Bead): طوقهای غیر قابل انعطاف که از لاستیک سخت و مفتولهای مسی تشکیل شده و لاستیک را محکم به رینگ متصل میکند.

- ترد (Tread): بیرونیترین لایه تایر که در تماس مستقیم با جاده قرار دارد و آج لاستیک بر روی آن قرار میگیرد.

مراحل تولید لاستیک خودرو

مراحل تولید لاستیک خودرو شامل یک سری مراحل دقیق و پیچیده است که بهطور سیستماتیک به تولید لاستیکهای باکیفیت و ایمن منجر میشود. در ادامه، مراحل اصلی تولید لاستیک خودرو به تفصیل شرح داده میشود:

۱. تهیه مواد اولیه

اولین مرحله در تولید لاستیک خودرو، تهیه مواد اولیه است که ترکیبی از لاستیک طبیعی، لاستیک مصنوعی و مواد شیمیایی دیگر میباشد. این مواد در کنار هم خواص مکانیکی و عملکردی مناسب را برای لاستیک خودرو فراهم میکنند.

لاستیک طبیعی

لاستیک طبیعی از شیرهی درخت کائوچو بهدست میآید و یکی از مواد اصلی در تولید لاستیک است. این ماده خاصیت ارتجاعی بالا و دوام مناسبی دارد و به لاستیکها انعطافپذیری خوبی میدهد.

لاستیک مصنوعی

لاستیک مصنوعی که از پلیمرهای مصنوعی مانند بوتادیان و استایرن تولید میشود، مقاومت بالایی در برابر حرارت و مواد شیمیایی دارد و در شرایط مختلف محیطی بهتر عمل میکند.

مواد شیمیایی افزودنی

مواد شیمیایی مانند پرکنندهها (کربن سیاه و سیلیکا)، نرمکنندهها و پایدارکنندهها به لاستیک اضافه میشوند تا خصوصیات مکانیکی مانند مقاومت در برابر سایش، دوام و چسبندگی بهبود یابد.

2. مخلوطسازی مواد اولیه

پس از تهیه مواد اولیه، نوبت به مخلوطسازی آنها میرسد. این مرحله برای اطمینان از یکنواختی و همگنی ترکیب مواد اهمیت زیادی دارد. در این مرحله، لاستیکهای طبیعی و مصنوعی و مواد افزودنی در دستگاههای مخلوطکن مخصوص ترکیب میشوند.

استفاده از میکسرها

میکسرها وظیفه مخلوط کردن مواد اولیه را بر عهده دارند. این دستگاهها تحت دما و فشار کنترلشده کار میکنند تا مواد بهطور کامل با هم ترکیب شوند و ساختار نهایی لاستیک بهدست آید.

کنترل دما و فشار

در طول مخلوطسازی، دما و فشار بهدقت کنترل میشوند، زیرا تغییرات در این شرایط ممکن است به تغییر خواص لاستیک منجر شود. برای هر نوع لاستیک، پارامترهای متفاوتی برای این مرحله تعیین میشود.

3. شکلدهی اولیه لاستیک در مراحل تولید لاستیک خودرو

بعد از مخلوطسازی، ترکیب لاستیکی باید به شکلهای اولیه تبدیل شود. این مرحله شامل فرآیندهایی مانند اکستروژن و کلندرینگ است که به مواد اجازه میدهند به شکلهای مناسب برای ادامه فرآیند برسند.

اکستروژن (Extrusion)

در این فرآیند، لاستیک مخلوطشده از طریق قالبهایی با ابعاد مشخص عبور داده میشود و به شکل نوارهایی در میآید که در مراحل بعدی به اجزای مختلف لاستیک تبدیل میشوند.

کلندرینگ (Calendering)

این فرآیند برای تولید ورقههای نازک لاستیکی انجام میشود. لاستیک از میان غلتکهای بزرگ عبور داده میشود تا به ضخامت و ساختار دلخواه برسد.

۴. مونتاژ و ساختاردهی لاستیک

در این مرحله، اجزای مختلف لاستیک بهصورت لایهلایه بر روی یکدیگر قرار گرفته و لاستیک نهایی ساخته میشود. این مرحله بسیار حیاتی است و در عملکرد نهایی لاستیک تاثیر مستقیمی دارد.

قرارگیری لایهها

لایههای مختلف لاستیک شامل نخهای تقویتی، سیمهای فولادی و مواد لاستیکی بهترتیب و با دقت بر روی هم قرار میگیرند. این اجزا باعث افزایش مقاومت و انعطافپذیری لاستیک میشوند.

قالبگیری اولیه

پس از قرار دادن اجزای لاستیک بهشکل خام، آنها به شکل اولیه لاستیک در قالبهای مخصوص قرار میگیرند و فرآیند فشردهسازی انجام میشود تا لاستیک فرم نهایی خود را بگیرد.

۵. پخت لاستیک (Vulcanization)

یکی از مهمترین مراحل در تولید لاستیک، پخت یا ولکانیزاسیون است. در این مرحله، لاستیک تحت دما و فشار بالا قرار میگیرد تا خواص مکانیکی و شیمیایی آن بهبود یابد.

واکنش شیمیایی گوگرد

گوگرد به عنوان مادهای مهم در فرایند پخت استفاده میشود. با اضافه شدن گوگرد، مولکولهای لاستیک با یکدیگر واکنش داده و پیوندهای شیمیایی تشکیل میدهند که به لاستیک استحکام و انعطافپذیری میبخشد.

دما و فشار بالا

در طول فرایند پخت، لاستیک معمولاً در دمای بین ۱۶۰ تا ۱۸۰ درجه سانتیگراد و تحت فشار بالا قرار میگیرد. این شرایط باعث تثبیت خواص لاستیک و افزایش مقاومت آن میشود.

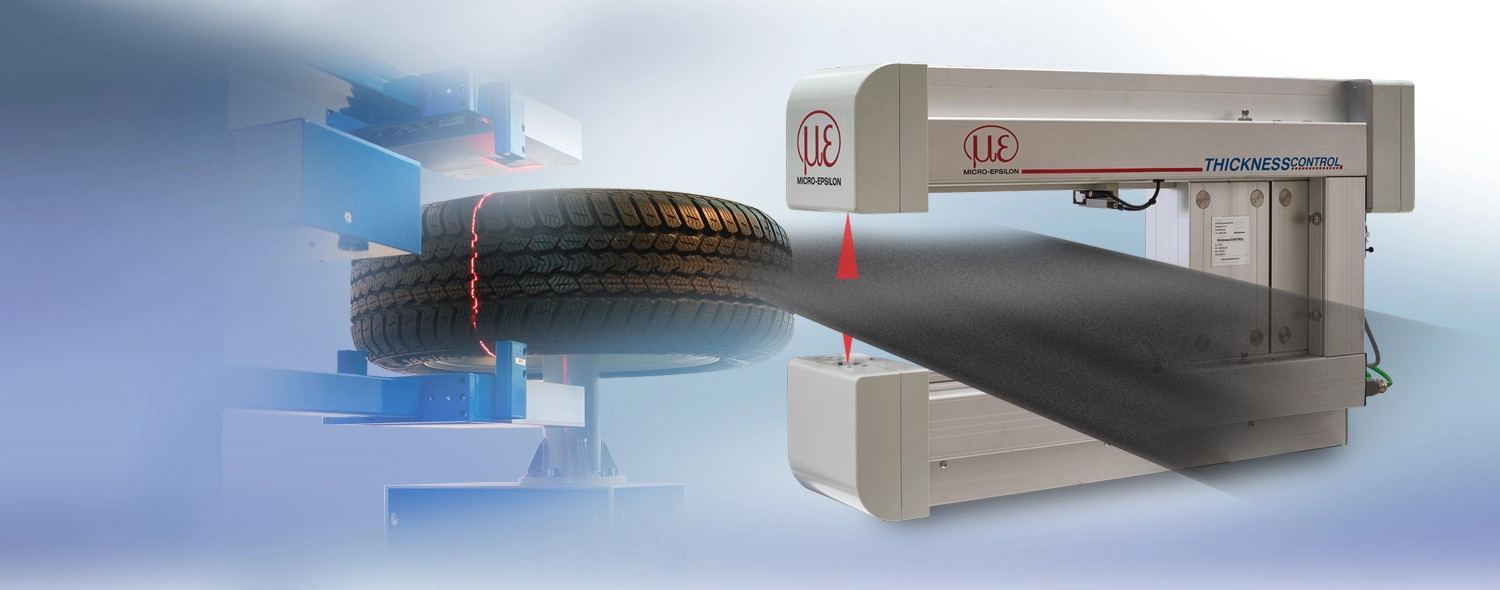

۶. بازرسی و کنترل کیفیت در مراحل تولید لاستیک خودرو

پس از اتمام مراحل تولید، لاستیکها باید از نظر کیفی بررسی شوند تا اطمینان حاصل شود که محصول نهایی از استانداردهای لازم برخوردار است.

تست سایش و دوام

لاستیکها برای ارزیابی مقاومت آنها در برابر سایش و دوام در شرایط مختلف تحت آزمایشهای مختلف قرار میگیرند. این آزمایشها نشاندهنده عملکرد واقعی لاستیک در جادهها هستند.

آزمایش فشار و حرارت

در این مرحله، لاستیکها تحت فشار و حرارت بالا قرار میگیرند تا تحمل آنها در شرایط سخت سنجیده شود. این آزمایشها اطمینان میدهند که لاستیکها در شرایط رانندگی واقعی به خوبی عمل خواهند کرد.

۷. بستهبندی و ارسال

آخرین مرحله در فرآیند تولید لاستیک، بستهبندی و ارسال آن به بازار است.

بستهبندی مناسب

لاستیکها بهطور دقیق بستهبندی میشوند تا در حین حملونقل دچار آسیب نشوند. بستهبندیها به گونهای انجام میشوند که لاستیکها در شرایط بهینه تا مقصد نگهداری شوند.

حمل و نقل

لاستیکهای بستهبندیشده از طریق روشهای مختلف حملونقل، مانند کامیون یا کشتی به بازارهای مختلف ارسال میشوند. در این مرحله رعایت اصول حملونقل ضروری است تا کیفیت محصول حفظ شود.

خط تولید لاستیک خودرو

خط تولید لاستیک خودرو شامل مجموعهای از مراحل و تجهیزات است که بهطور سیستماتیک برای تولید لاستیکهای باکیفیت و ایمن بهکار گرفته میشود. در اینجا به تشریح جزئیات خط تولید لاستیک خودرو پرداخته میشود.

۱. آمادهسازی مواد اولیه

در آغاز خط تولید، مواد اولیه شامل لاستیک طبیعی، لاستیک مصنوعی، پرکنندهها، نرمکنندهها و مواد شیمیایی دیگر آماده میشود. این مواد در انبارها نگهداری میشوند و برای استفاده در مراحل بعدی آمادهسازی میشوند.

تجهیزات:

- سیلوها: برای ذخیرهسازی مواد اولیه.

- مخازن مایع: برای نگهداری مواد شیمیایی مایع.

۲. مخلوطسازی

در این مرحله، مواد اولیه در دستگاههای مخلوطکن با هم ترکیب میشوند تا یک ماده لاستیکی یکنواخت بهدست آید.

تجهیزات:

- میکسرها: برای ترکیب مواد.

- اکستروژن: برای تولید نوارهای لاستیکی از ترکیب.

۳. تولید لایهها

پس از مخلوطسازی، ترکیب لاستیکی به شکل لایههای مختلف تبدیل میشود. این لایهها برای ساخت لاستیک اصلی استفاده میشوند.

تجهیزات:

- دستگاه کلندرینگ: برای تولید ورقههای نازک لاستیکی.

- دستگاه اکستروژن: برای ایجاد نوارهای لاستیکی با ضخامتهای مختلف.

۴. مونتاژ لاستیک

لایههای لاستیکی بهصورت دستی یا خودکار روی هم قرار میگیرند و به شکل اولیه لاستیک در میآیند.

تجهیزات:

- دستگاه مونتاژ: برای قرار دادن لایهها روی هم.

- قالبهای لاستیک: برای شکلدهی اولیه.

۵. پخت و ولکانیزاسیون

پس از مونتاژ، لاستیکها به دستگاههای پخت منتقل میشوند. در این مرحله، لاستیک تحت دما و فشار بالا قرار میگیرد تا خواص مکانیکی آن بهبود یابد.

تجهیزات:

- کورههای ولکانیزاسیون: برای پخت لاستیک.

- دستگاههای بخار: برای تامین دمای لازم در طول پخت.

۶. بازرسی کیفیت

لاستیکهای پختهشده باید از نظر کیفیت بررسی شوند تا اطمینان حاصل شود که هیچ نقصی ندارند.

تجهیزات:

- دستگاههای آزمون سایش: برای اندازهگیری مقاومت سایش.

- دستگاههای اندازهگیری فشار: برای بررسی کیفیت لاستیک.

۷. بستهبندی و توزیع

پس از بازرسی، لاستیکها بستهبندی میشوند و آماده ارسال به بازار هستند.

تجهیزات:

- دستگاههای بستهبندی: برای بستهبندی لاستیکها.

- سیستمهای انبارداری: برای نگهداری لاستیکهای آماده توزیع.

انواع لاستیک

- تایرهای بایاس:

در تایرهای بایاس، رشتههای لاستیکی با زاویه ۴۵ درجه در هم تنیده میشوند. این ساختار باعث میشود تایر بهطور کامل با سطح جاده در تماس نباشد. - تایرهای رادیال:

در تایرهای رادیال، ساختار بهگونهای است که سطح تایر بهطور کامل به زمین چسبیده و اصطکاک بیشتری ایجاد میکند، که در نهایت ایمنی و کارایی بهتری را فراهم میآورد.

فرایند ولکانیزاسیون چیست؟

ولکانیزاسیون فرآیندی است که در آن لاستیک خام با افزودن گوگرد یا مواد شیمیایی مشابه تحت حرارت و فشار مشخصی پخت میشود. در این مرحله، پیوندهای عرضی بین مولکولهای لاستیک ایجاد میشود که باعث افزایش استحکام، کشسانی و مقاومت در برابر حرارت و سایش میشود.

تاثیرات زیستمحیطی در مراحل تولید لاستیک خودرو

تولید لاستیک خودرو از جمله صنایعی است که تاثیرات زیستمحیطی چشمگیری دارد. برای مقابله با این تاثیرات، تولیدکنندگان اقداماتی در راستای کاهش آلودگی و بازیافت مواد بهکار گرفتهاند.

مدیریت ضایعات لاستیکی

یکی از چالشهای اصلی در تولید لاستیک، مدیریت ضایعات آن است. لاستیکهای فرسوده یا تولیدات معیوب باید بازیافت شوند تا از ورود این مواد به محیط زیست جلوگیری شود. بسیاری از شرکتها در حال اجرای برنامههای بازیافت و استفاده مجدد از مواد لاستیکی هستند.

کاهش آلودگیهای شیمیایی

استفاده از مواد شیمیایی در فرآیند تولید لاستیک ممکن است منجر به آلودگیهای زیستمحیطی شود. برای کاهش این آلودگیها، تولیدکنندگان در حال تغییر فرمولاسیون محصولات و استفاده از مواد شیمیایی سازگار با محیط زیست هستند.

آینده تولید لاستیک خودرو

با پیشرفت علم و فناوری، چشمانداز آینده تولید لاستیک بسیار روشن است. در آینده، تولید لاستیکها به سمت استفاده از منابع کاملاً پایدار، کاهش هزینهها و بهبود عملکرد بیشتر پیش خواهد رفت.

لاستیکهای نانو تکنولوژی

یکی از حوزههای جذاب تحقیقاتی در صنعت لاستیک، استفاده از نانو تکنولوژی است. با استفاده از نانو مواد، لاستیکهایی تولید میشوند که دارای خواص مکانیکی بهتری مانند افزایش مقاومت به سایش، کشش و کاهش مصرف سوخت هستند.

لاستیکهای بدون هوا (Non-pneumatic Tires)

لاستیکهای بدون هوا به عنوان نسل جدید لاستیکها مطرح شدهاند. این لاستیکها نیازی به پر کردن با هوا ندارند و به دلیل ساختار منحصر به فردشان، مقاومت بالاتری در برابر پنچری و آسیبهای فیزیکی دارند. این نوع لاستیکها میتوانند انقلاب بزرگی در صنعت خودرو و بهخصوص خودروهای خودران ایجاد کنند.

فناوریهای جدید در تولید تایر

صنعت تولید تایر در سالهای اخیر با بهرهگیری از تکنولوژیهای نوین و استفاده از مواد نوآورانه به تولید محصولات جدیدتری روی آورده است که کارایی، ایمنی و سازگاری بیشتری با محیط زیست دارند. برخی از این فناوریها عبارتند از:

- ۱. استفاده از مواد سازگار با محیط زیست:

در سالهای اخیر، استفاده از مواد بازیافتی و ترکیبات جدید زیستپایدار در صنعت تولید لاستیک افزایش یافته است. این مواد علاوه بر کاهش اثرات مخرب زیستمحیطی، قابلیت تجزیهپذیری بیشتری دارند و باعث کاهش آلودگیهای شیمیایی میشوند. - ۲. تولید لاستیکهای سبز (Green Tires):

لاستیکهای سبز با استفاده از سیلیکای اصلاحشده و مواد طبیعیتر تولید میشوند. این تایرها به دلیل کاهش مقاومت غلتشی، مصرف سوخت کمتری دارند و در نتیجه انتشار گازهای گلخانهای را کاهش میدهند. همچنین در تولید آنها از روغنهای گیاهی بهجای مواد نفتی استفاده میشود. - ۳. تایرهای هوشمند (Smart Tires):

پیشرفت در فناوری حسگرها منجر به تولید تایرهای هوشمند شده است که میتوانند فشار، دما و شرایط سایش لاستیک را بهصورت لحظهای کنترل کنند. این تایرها به راننده هشدارهای لازم را در مورد وضعیت تایر ارائه میدهند و باعث بهبود ایمنی و کاهش هزینههای نگهداری میشوند. - تایرهای بدون هوا (Airless Tires):

این نوع تایرها به جای محبوس کردن هوا، ساختار جامدی دارند که از مواد پلیمری و پلاستیکی ساخته شدهاند. تایرهای بدون هوا هرگز پنچر نمیشوند و برای خودروهای حمل و نقل سنگین و شرایط خاص مناسب هستند. - لاستیکهای دوستدار محیط زیست:

تولید تایرهای “سبز” یا دوستدار محیط زیست که با استفاده از مواد قابل بازیافت و یا روغنهای طبیعی به جای ترکیبات شیمیایی مضر ساخته میشوند، از جمله نوآوریهایی است که در کاهش اثرات زیستمحیطی

تاثیر مواد شیمیایی بر ویژگیهای لاستیک

هر یک از مواد اولیه مورد استفاده در ترکیب لاستیک نقشی حیاتی در بهبود عملکرد و ویژگیهای آن دارند. بهطور خلاصه، تاثیر هر ماده در مراحل تولید لاستیک خودرو بهشرح زیر است:

- کربن سیاه (Carbon Black):

یکی از پرمصرفترین مواد تقویتکننده در تولید لاستیک، کربن سیاه است که به لاستیک استحکام و مقاومت بالاتری میدهد. همچنین این ماده با پر کردن حفرههای بین مولکولی، انعطافپذیری و مقاومت در برابر ساییدگی را بهبود میبخشد. - سیلیکا (Silica):

سیلیکا به عنوان یک جایگزین مهم برای کربن سیاه در لاستیکهایی با چسبندگی بالا استفاده میشود. این ماده در کاهش مصرف سوخت و افزایش عملکرد تایر در شرایط مرطوب موثر است. همچنین در تایرهای سبز (Eco-friendly tires) که هدف آنها کاهش مصرف انرژی است، از سیلیکا بهجای کربن سیاه استفاده میشود. - روغنها و نرمکنندهها:

روغنهای آروماتیک و غیرآروماتیک برای کاهش سفتی لاستیک و افزایش انعطافپذیری به ترکیب لاستیک اضافه میشوند. این مواد همچنین باعث بهبود اختلاط مواد اولیه در مراحل تولید میگردند. - آنتیاکسیدانها و ضد اُزونیها:

این مواد شیمیایی از لاستیک در برابر اکسیداسیون و تأثیرات مخرب گاز ازون محافظت میکنند. افزودن این ترکیبات به لاستیک طول عمر آن را افزایش داده و باعث میشود در مواجهه با شرایط محیطی سخت، ترک نخورده و انعطافپذیری خود را حفظ کند.

کلام آخر

مراحل تولید لاستیک خودرو متعدد و فرایندی پیچیده است که به دقت و کنترل شدید نیاز دارد. از تهیه مواد اولیه تا آزمایشهای کیفیتی، هر گام باید با دقت و بهرهگیری از فناوریهای پیشرفته انجام شود. با پیشرفتهای تکنولوژیکی و افزایش آگاهی در مورد مسائل زیستمحیطی، تولید لاستیکها به سمت استفاده از مواد پایدار، کاهش مصرف انرژی و بازیافت ضایعات حرکت میکند. آیندهی تولید لاستیک خودرو درخشان است و استفاده از فناوریهای نوین میتواند به بهبود عملکرد خودروها و کاهش تاثیرات منفی بر محیط زیست کمک شایانی کند.

یک دیدگاه بفرستید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای الزامی علامت گذاری شده اند *